publi

Acero, aluminio, titanio, fibra de carbono... ¿Sabías que se está experimentando con el grafeno o con el basalto? Acompáñanos por este repaso por los materiales que se han usado históricamente para fabricar cuadros de bicicleta y tratar de vislumbrar lo que nos puede deparar el futuro

No te pierdas...

La industria ciclista está en constante evolución. Es un sector que innova y experimenta constantemente con materiales y componentes. Si preguntamos a cualquier ciclista por el material estrella para la fabricación de las bicicletas actuales nos contestará que la fibra de carbono. Sin embargo, como material le costó introducirse en la industria y han tenido que pasar muchos años para que se instaurase como la opción predilecta.

Antes se trabajó con el metal en distintas variantes: acero, cromoly, aluminio… y ahora, que todavía existen aficionados reacios al carbono, sabemos que se está experimentando con otros materiales como el basalto o el grafeno. Tampoco hay que olvidarse del titanio, un material elitista (por precio y prestaciones) que nunca pasa de moda. Veamos.

El acero es el material más utilizado en la historia para la fabricación de bicicletas, usándose prácticamente desde los inicios del ciclismo hasta hoy en día. Y no sólo en gamas bajas, más bien al contrario, algunas marcas, como Kona, incluyen modelos tope de gama en acero en bicicletas muy específicas para bikepacking o, simplemente modelos con espíritu «retro» pero con la última tecnología aplicada.

Pero el acero era y es algo más... El acero como tal es el resultado de la aleación entre hierro y carbono pero casi siempre, tanto en el ciclismo como en cualquier otra industria, se ha usado aleado con otros metales como el cromo, el molibdeno (dando lugar al famoso cromoly), níquel, tungsteno, manganeso, etc.

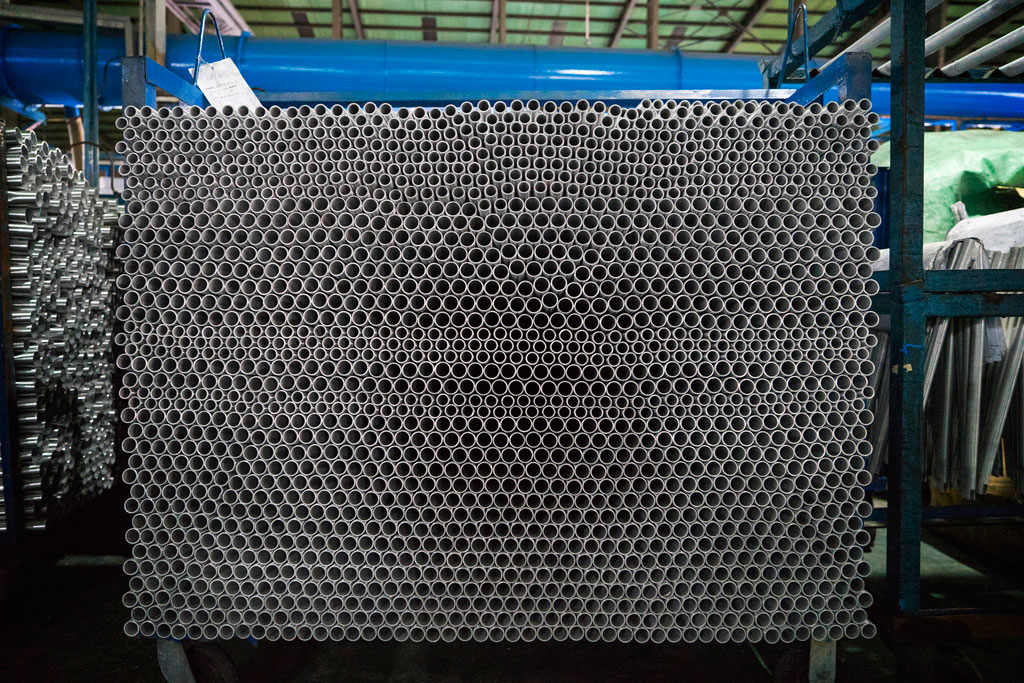

El acero se convirtió rápidamente en el material predilecto para fabricar cuadros por lo fácil y económico que es de trabajar y el buen resultado que ofrece en cuanto a rigidez, durabilidad, resistencia y peso. También a que es muy sencillo de soldar y reparar, pudiéndose hacer en cualquier fragua o forja. Algo que ha sido muy importante en la historia del ciclismo, desde el siglo XIX hasta hace muy pocos años, cuando la bicicleta era considerada más un medio de transporte que un vehículo deportivo o de ocio.

La resistencia a la rotura del acero es muy alta, lo que permitía unos espesores mínimos. Y además hubo que añadir la mejora de la tecnología de fabricación con los dobles y triples conificados, que facilitaban la creación de tubos aún más finos en las zonas con menos estrés, manteniendo el grosor en los extremos y logrando bicis realmente ligeras, más ligeras que muchas de aluminio.

Por ponerte un ejemplo, la Sunn con la que Christophe Dupouey logró el Campeonato del Mundo de 1998, el último logrado por una bici de acero, pesaba 9,7 kg de serie. Estamos hablando de hace 20 años, con las cubiertas y los tres platos... de entonces. En cualquier caso, el mercado ya había dictado sentencia a este venerable material.

No te pierdas...

El aluminio es el material más utilizado, por volumen, en la industria ciclista hoy en día. La mayor parte de las marcas que todos conocemos tienen modelos de gama media y baja en aluminio, a los que hay que sumar una ingente cantidad de bicicletas «de supermercado», marcas blancas o marcas minoritarias que fabrican con este metal. También es el más común para usar en los componentes (tijas, potencias, manillares…).

La llegada del aluminio supuso una revolución en la industria ya que permitía trabajar unas formas más dinámicas que el acero (es más maleable), permitiendo experimentar mucho más con las geometrías y las formas de los tubos. El aluminio, más ligero y resistente a la corrosión que el acero, pero menos resistente mecánicamente, se acabó imponiendo, aunque necesitó muchos años de desarrollo para lograr las mismas cotas de rigidez y resistencia.

Esto es debido a que el aluminio como tal es demasiado blando para la confección de la tubería de un cuadro y otros componentes, por lo que ha de alearse con otros metales y en diferentes cantidades, dando lugar a las diferentes series y nomenclaturas.

Por ejemplo, el aluminio 6061 contiene magnesio y silicio, siendo del tipo T4 o T6 en función de la forma seguida para el templado del material. Los aluminios de la serie 7000 incluyen mayoritariamente cinc; el 7005 se puede soldar, por lo que se usa para los cuadros, mientras que el aluminio 7075 (también conocido como Zicral) ha de ser mecanizado en una sola pieza, ya que no se puede soldar, y se le suele recubrir con capas de fibra de carbono.

En competición, la vida del aluminio ha sido realmente corta ya que convivía con los mejores aceros y la llegada de la fibra de carbono, que logró su primer gran triunfo ya en 2001, con los títulos de la Copa del Mundo y Campeonato del Mundo obtenidos por Roland Green con su Trek de carbono OCLV.

En cualquier caso, el aluminio ha seguido siendo el material más popular hasta el día de hoy, aunque se va percibiendo en las gamas de casi todas las marcas como el carbono va ganando espacio no ya en las gamas altas, conquistadas hace ya tiempo, sino también en las gamas medias.

No te pierdas...

Salvo el precio, la fibra de carbono ha mejorado mucho las prestaciones del aluminio, empezando por su durabilidad y ligereza y continuando por la facilidad para adoptar formas orgánicas y dinámicas. En cualquier caso, la fibra de carbono es una realidad cada vez menos elitista. De hecho, el que se quiera distinguir del resto tendrá que montarse un cuadro de cromoly o de titanio.

Las primeras mountain bike de carbono aparecieron a finales de los 80, principios de los 90, una década después de que lo hiciese el primer cuadro de fibra de carbono para una bici de carretera realizado por la italiana Alan a finales de los 70. Era un cuadro hecho uniendo los tubos de fibra de carbono con racores de aluminio, una técnica que se replicó en el mountain bike con bicis como la Trek 8900 de 1990, la S-Works Ultimate de 1993 (esta con los rácores de titanio) o con la GT STS de 1996, un meritorio intento de introducir el carbono en el DH que casi le cuesta el negocio a GT. Habrá que esperar muchos años desde entonces para volver a ver una bici de DH de fibra de carbono.

El de la fibra de carbono fue un largo proceso de adaptación y desarrollo, ya que los primeros cuadros eran más pesados que muchos de los de aluminio, incluso que algunas aleaciones de acero, y también más delicados. También con la aparición de los primeros monocascos, como el de la espectacular Trek Y33 aparecida en 1995. Pero lo dicho, la fibra de carbono seguía siendo algo residual mientras se continuaba investigando con distintas maneras de fabricar cuadros de fibra, con diferentes tipos de fibras y trenzados hasta conseguir un sistema fiable, ligero y económicamente más sostenible.

En la técnica de moldeado actual se van colocando láminas de fibra de carbono, de diferente tipo según la zona del cuadro a la que vayan, sobre un molde, que se van pegando con resina para luego proceder a un horneado y prensado que les da su forma definitiva y fortalece la unión de las láminas entre sí hasta formar un bloque sólido y compacto. Ha llegado a a un grado tal de perfeccionamiento que, gracias al uso de fibras de alto módulo, los cuadros de gama alta no llegan al kilo de peso (en carretera están en los 600-650 g).

El escandio es un metal que se incluye en las aleaciones de aluminio para mejorar sus prestaciones, especialmente en cuanto a resistencia se refiere. Por eso, hablar de un cuadro de escandio es un error o una maniobra de marketing, en realidad deberíamos hablar de cuadros de aluminio (el que corresponda, 6061, 7005…) aleado con escandio.

El escandio es un metal raro y el octavo más abundante en la corteza terrestre. Sin embargo, no fue hasta la guerra fría (segunda mitad del S. XX) cuando la industria armamentística trabajó con él. A partir de ahí ya se comenzó a aplicar de forma más generalizadas por parte de otras industrias como la aeronáutica, el ciclismo, etc.

Un cuadro de aluminio aleado con escandio podrá tener unas paredes más finas, por tanto más ligeras, para lograr la misma resistencia y también más rigidez. Según Easton, uno de los grandes de la industria que más ha trabajado el aluminio, la rebaja de peso se cifra en torno a un 10%.

El titanio es otro metal muy abundante en la corteza terrestre (el séptimo), pero siempre aparece unido a otros elementos, lo que dificulta enormemente su extracción y separación, haciendo que sea uno de los elementos más caros de conseguir.

La principal característica del titanio es la resistencia a la corrosión y una gran resistencia y dureza respecto a los otros metales. Además, el titanio utilizado en ciclismo es más ligero que el acero e incluso que el aluminio. No obstante, existen diferentes tipos de aleaciones de titanio: con aluminio, vanadio o molibdeno, por ejemplo.

Precisamente al ser un metal tan duro, es muy complicado de trabajar, necesitando maquinaria especial para perforarlo y unas temperaturas de soldadura mucho más altas que las del resto de metales. Además de que necesita una tubería algo más gruesa que el acero para lograr la misma rigidez (que no resistencia), elevando su peso en los cuadros con prestaciones de competición. Todo ello suma para que su precio final sea muy elevado precio, haciendo que sea algo más elitista y residual.

Comprar un cuadro de titanio no es fácil ni barato, en cambio las marcas que lo trabajan suelen hacerlo completamente a medida, por lo que ganamos en exclusividad, y el resultado es para toda la vida (al no corroerse bajo la acción de elementos externos, salvo ácidos muy agresivos y poco comunes, no perderá cualidades ni resistencia con el paso del tiempo).

El grafeno parece ser el material del futuro… o del presente. En 2016 la marca Dassi (británica, especializada en cuadros personalizados) presentó el primer cuadro de grafeno, el Interceptor. En realidad era un cuadro de carbono que contenía un pequeño porcentaje de grafeno, pero su peso declarado era de 750 g y ya entonces dijeron que mejorando las técnicas de producción y laminado del grafeno se podía llegar a rebajar hasta los 350 g. Se trataba de una bici de carretera, que es por donde han comenzado todas las evoluciones en el material de los cuadros, por lo que apostaríamos a que no tardaremos mucho en verlo aplicado al MTB. Por otro lado, la marca española de cascos Catlike, lleva utilizando grafeno en su modelo Mixino desde 2013.

El grafeno es, en realidad, un compuesto de carbono puro con una disposición hexagonal de sus átomos. Con la misma densidad de la fibra de carbono convencional se consigue una resistencia superior, llegando a ser 200 veces mayor que la del acero. El nombre viene porque la estructura es muy similar a la del grafito, otro derivado del carbono.

Pero existen todavía algunos problemas a la hora de trabajar con el grafeno, el primero de ellos, reconocido por Stuart Abbot, presidente de Dassi Bikes, es que al tener un laminado muy fino (el grosor es de un átomo) es muy complicado de manipular, por lo que el desarrollo actual se centra en mezclar grafeno con fibras de carbono para la producción de cuadros.

El segundo problema para la fabricación de bicicletas es que el grafeno es un conductor de electricidad demasiado bueno, no teniendo la denominada banda de resistividad, por lo que no se puede concebir una pieza de grafeno puro salvo en piezas muy determinadas para electrónica. De hecho, donde el grafeno ha tenido un gran desarrollo también es en la fabricación de baterías, pantallas y cables.

Con el basalto ocurre lo mismo, proviene de una roca ígnea y sus átomos se disponen en láminas para fabricar fibras de composite. No cuenta con los mismos parámetros de rigidez que la fibra de carbono, pero sin embargo tiene una mayor capacidad de absorción de vibraciones. Por ello, marcas como la española Racormance la utilizan en la construcción de sus cuadros junto a la fibra de carbono.

De momento, que sepamos, se está trabajando con ella en carretera. En este caso el objetivo es fabricar un cuadro con fibras de carbono donde se necesita una mayor rigidez (caja del pedalier, tubo diagonal, tubo de la dirección, vainas) y fibra de basalto en las zonas que más afectan al confort (tubo vertical, tubo diagonal y tirantes).

Pero en realidad no es un absoluto desconocido, el basalto lleva años usándose en otras partes de la bicicleta, como en la pista de frenado de algunas ruedas de carbono ya que resiste mejor las altas temperaturas.

Al final lo que parece claro es que la industria seguirá apostando por la fibra de carbono como material predilecto, pero al igual que sucedió con el aluminio, que se mezcla con otros metales para mejorar sus prestaciones, el carbono lo hace con otras fibras y resinas. Grafeno, basalto… La mejora de los pegamentos y la investigación con nano-tecnología seguro que nos ofrecerá fibras cada vez más resistentes y ligeras

¿Quieres estar al tanto de todas las novedades de MTBpro?

Suscribete a nuestro newsletter para no perderte el mejor contenido relevante, novedades, opinión, podcast, etc.

Más sobre:

Relacionados

¿Quién no se giraba al ver pasar una de ellas? La Klein Attitude fue objeto de deseo en el MTB de los 90... y con este acabado HLF aún más.

En este nuevo vídeo de #ClassicMTB os contamos la emocionante historia de cómo nació una de las marcas más icónicas en el mundo de las suspensiones para bicicletas de montaña: RockShox.

Te podemos adelantar que las XC eran un drama hasta hace unos años. Eran ligeras sí, pero a su vez eran incómodas, nada seguras bajando, extra rígidas y no muy atractivas para todo lo que no fuera competir. Por suerte, el futuro de las XC ya ha llegado.

VPP, Horst Link, Split Pivot, Monopivote… Aunque cada marca utiliza un nombre en particular, todos los sistemas de suspensión parten de algunos conceptos generales. Te damos las claves para que puedas entenderlos e identificarlos.

Los acoples de manillar, o cuernos, fueron un elemento imprescindible en las MTB durante muchos años. Ofrecían beneficios posturales, de manejo e incluso estéticos. Pero en pocos años cayeron en desuso ¿para qué servían y qué pasó con ellos?

Todos tenemos un comienzo, y en muchos casos nuestras primeras pedaladas en el MTB se dieron en bicis de centro comercial; y eso es algo que acaba marcando, ya que en muchas ocasiones los montajes, las geometrías… eran auténticos despropósitos.